PErfektZELL - Prozessqualitätssteigerung zur Zellherstellung

- Ansprechperson:

Benjamin Bold

- Projektgruppe:

- Förderung:

- Projektbeteiligte:

Varta Microbattery GmbH

Hochschule Aalen - Institut für Materialforschung

BREYER GmbH Maschinenfabrik

Assoziierte Partner: BMW AG, Hydro Aluminium Deutschland GmbH, GOM GmbH

- Starttermin:

01.01.2019

- Endtermin:

31.12.2021

Ziele und Ergebnisse

Die Elektromobilität ist ein zentrales Thema für Deutschland. Die Entwicklung der deutschen Wirtschaft hängt dabei sehr stark von den Aktivitäten zur Batterie ab. Zum einen ist eine Weiterentwicklung der Materialsysteme erforderlich und zum anderen bedarf es an Fortschritten in der Produktion. Beide Aspekte beeinflussen die Energiedichte der Batteriezelle und bestimmen damit die Reichweite von elektrisch angetrieben Fahrzeugen.

Das Erreichen einer hohen Energiedichte ist einerseits über die Materialzusammensetzung erreichbar und andererseits durch den Herstellungsprozess beeinflussbar

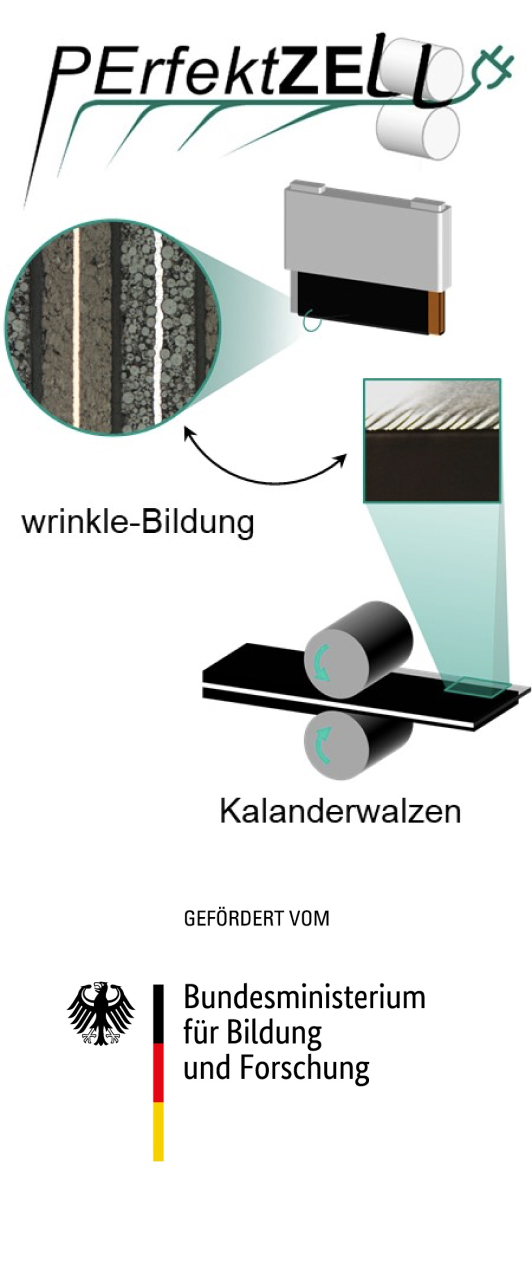

Im ersten Schritt stehen Untersuchungen zur Identifizierung der Ursache der Faltenbildung an. Dieses bildet die Grundlage, um ein Zusatzmodul am Kalander innerhalb des Vorhabens zu konzipieren und aufzubauen, sodass eine faltenfreie Bearbeitung von heutigen und zukünftigen Materialsystemen möglich ist. Somit ist schlussfolgernd eine höhere Verdichtung und Energiedichte möglich.

Inhalte und Vorgehensweise

Der entscheidende Prozessschritt ist das Kalandrieren, bei welchem die volumetrische Energiedichte über das Verdichten des Aktivmaterials erhöht wird. Dabei führen die in das Material eingebrachten Vorformungen, bei den hohen geforderten Verdichtungen von Kathodenmaterialien, zu einer Faltenbildung. Dies führt zu Problemen bei den weiteren Prozessschritten und verhindert damit die maximal mögliche Verdichtung. Es wird ein bildverarbeitendes System zur Erkennung der Verzerrung der Elektrode beim Kalandrieren aufgebaut. Die resultierende Messgröße, der Dehnungsunterschied zwischen beschichtetem und nicht beschichtetem Bereich, wird mit weiteren Untersuchungen am Material zum Aufbau des Prozessverständnisses gekoppelt.

Damit können die Anforderungen für das Vermeidungsmodul aufgestellt werden, welches zur faltenfreien Bearbeitung am Kalander umgesetzt wird. Abschließend werden zur Validierung der höheren Energiedichte Batteriezellen gebaut.

Gesamtprojektvolumen

1,3 Mio. €